汽车检查工具行业简介和前后保险杠组件检查工具的设计要点

单击上方的“汽车零件模具和注塑成型”,然后选择“置于公共帐户顶部”

首次获得汽车和模具行业的最前沿技术和最新发展

创建一个人们喜欢观看汽车零部件和模具的行业官方帐户品牌

汽车零件模具和注塑成型专业,实用和前沿

汽车模型视频教程|了解更多

“汽车模型分割课程视频教程”的内容简介

“汽车模型结构课程视频教程”的内容简介

(1)汽车检测工具行业的介绍和发展历史

检查工具是工业生产公司用来测试工业产品规格是否符合特定标准的工具。它用于检验大量生产的工业产品,例如汽车零件和飞机零件的检查工具。汽车检查工具是一种特殊的检查工具,用于检测汽车零件的特征是否符合设计标准,是一种非标定制产品。汽车检查工具作为第三方认证工具,可以提高汽车零部件公司和汽车制造商的加工精度和生产效率,并有效加强汽车零部件之间的协调。汽车检验工具的应用贯穿汽车制造的全过程,可以帮助企业和制造商实现标准化零件的批量生产,提高汽车零件的质量,提高汽车的整体性能,降低汽车的开发成本。汽车。欧洲是现代工业文明的发源地,汽车工业强大。汽车检查工具首先在德国使用,然后被意大利汽车制造商广泛使用。中国检验工具行业的发展相对较晚,并且该国仅在早期才拥有模具行业。自2003年以来,国内汽车工业发展迅速,我国自主汽车品牌产品的质量不断提高,对汽车质量控制的要求不断提高。这促使汽车进口工具从国外进口转向国内自主设计,生产和支持。因此,检查工具行业正在孕育。汽车检查工具是非标定制产品。从国外进口一套汽车检查工具非常昂贵,特别是对于某些高端汽车品牌而言。近年来,随着自主研发和技术创新,汽车检测工具行业已逐渐从国外进口转向国内自主设计,生产和配套。国内国内检验工具企业的产品已逐渐被国内外主要汽车制造商和汽车制造商所采用。组件制造商广泛使用。从近年来汽车工业的发展情况来看,2014年,在宏观经济不景气的情况下,国内汽车销量仍为2,349.190,000辆,比上年增长6.86%;销量为2,459.7,600万台,同比增长4.68%; 2016年汽车销量为282.8200万辆,比上年增长13.95%; 2017年,汽车销量为287.890,000辆,比上一年增长3.04%3。随着汽车工业的发展和国内自主汽车品牌的发展,整个汽车工业的发展将为国内汽车检查工具行业带来巨大的市场潜力,并在一定程度上提高国内汽车的整体技术水平和生产效率。汽车检验工具行业。

([2)汽车检查工具行业的现状

近年来,在以利润为导向的汽车市场和“汽车产业发展政策”的鼓励下,国内自主汽车品牌发展迅速,许多国内汽车品牌应运而生。同时,国内汽车企业更加重视技术开发能力的培养和提高,与国外汽车品牌的竞争也日趋激烈,导致汽车款式更新,技术改进和创新的周期大大减少。市场。目前,国内汽车品牌很多,每个品牌每年都会推出许多新车型和改款车型。由于汽车生产过程中的高度自动化,零件的精度和相互同意的程度非常高;通常,汽车的车身部件由3,000多个钣金结构部件和500多个内部和外部装饰部件组成。上部车身的焊接自动化程度高,形状复杂,零件的精度也很高。任何尺寸错误都将导致整个汽车生产线瘫痪。因此,检查工具已成为汽车零部件和整车装配线上必不可少的测试设备。目前,我国检验工具行业的市场规模呈现出相对稳定的发展态势。随着中国汽车工业的发展,对汽车质量控制的要求越来越高。作为汽车制造的“裁判”,汽车检查工具已成为汽车制造商必不可少的投资。

(3)汽车检测工具行业的发展前景

近年来,我国汽车工业的蓬勃发展导致新兴的汽车检测工具汽车生产配套产业稳定发展。汽车检查工具市场的未来发展也很有希望。预计到2021年,中国汽车检查工具行业的市场需求将达到约123亿元人民币5。主要原因如下:

①更新乘用车模型的速度正在加快

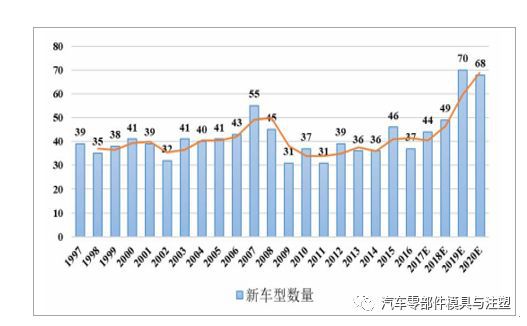

汽车检查工具行业的发展与下游汽车行业的发展息息相关。下游汽车更换的速度是汽车检查工具行业发展的主要动力。以美国国内市场为例,1997年至2020年美国市场新车型的推出和预测如下:单位:车型数据来源:公共信息汇编

美国是世界上替换汽车模型最快的国家之一。从2013年到2016年,每年平均推出39辆新车。预计从2017年到2020年,每年平均将推出58辆新车。在国内,与美国相比,我国的汽车制造商更多。在过去的五年中,在国内市场上,每年平均推出约150种新车型。除了每年进行车型重塑和垂直更换外,每年还推出近500种新车型。

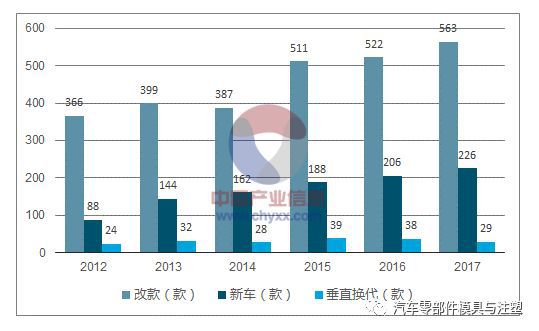

2012年至2017年,子类别模型更新的趋势(单位:模型)数据来源:公共信息汇编

从2012年至今,从新推出的车型来看,SUV车型呈现爆炸性增长趋势。国内主要汽车品牌制造商已进入SUV车型生产行列;由于完全实行两胎政策,许多汽车制造商也将目光投向了“ 7人座”(SUV,MPV),旅行车和其他车型。可以看出,随着消费者需求的变化,模型升级的速度也在加快。一般而言,型号变更和替换也与消费者的替换周期(大约5至8年)一致。主流国际型号的更换周期为3至7年。美国和德国车型的更换时间较长,平均为6.6年,而日本和韩国汽车的更换时间较短,约为3至4年。 6.但是,随着年轻一代的消费者,特别是年轻的女性消费者成为汽车消费市场的主流,他们将需要更频繁地更新车型。为了满足客户需求,汽车制造商必须降低开发成本,缩短开发周期,提高产品质量并不断增加产品种类,以满足具有不同需求的消费者。从国内汽车原始设备制造商的角度来看,已有100多家获得汽车生产许可证的国内公司,包括上汽,一汽,东风,长安,北汽,广汽等十几家重点企业。合资品牌在公司之下。以每个组平均4-6个知名品牌为基础,每个汽车厂每年生产1-2个新车型汽车检具,再加上数十个国内汽车品牌,每年将至少有150个新车型。此外,模型通常会在发布后的两三年内进行小幅升级,以改善用户体验并保持产品竞争力。例如,对保险杠,格栅,灯和其他零件进行小规模更改,这部分修改还需要测试汽车检查工具。可以看出,汽车模型更新的加速和新车推出后的不断升级需求,为汽车检查工具市场的未来发展奠定了巨大的空间。

②新能源汽车的出现

自2014年以来,我国新能源汽车的销售增长率连续两年超过300%,呈现爆炸性增长趋势。与2014年的总销量相比,2016年新能源汽车的总销量达到500.70,000。销量增长了近6倍。 2017年,新能源汽车总销量达到707.7万,同比增长53.3%。预计2018年的销量将超过一百万。为了促进绿色消费,我国出台了一系列优惠政策来支持新能源汽车的购买,例如免征购车税和购买符合要求的新能源汽车的车税,以及取消对新能源汽车购买者的补贴。 2015年5月,国务院发布《中国制造2025》纲要,将新能源汽车列为十大突破性发展领域之一。 2017年4月,三个国家部委发布了《汽车工业中长期发展规划》,提出要加大新能源汽车的推广应用,逐步增加对新能源汽车的使用。公共服务领域的新能源汽车。 2018年3月,《 2018国务院政府工作报告》提出了促进集成电路,第五代移动通信,飞机发动机,新能源汽车和新材料等行业发展的建议,并提出了《中国制造2025》示范区。从长远来看,我国的新能源汽车具有广阔的发展空间。

③其他检查工具的应用市场潜力巨大

除上述乘用车市场外,检查工具还可用于飞机制造,军事装备制造,高端装备制造,卡车制造等。一方面,高端发展设备制造需要检验工具行业的同步发展。如飞机制造,目前国内的客机制造技术还不够成熟,大多数飞机零件都不在中国生产,因此飞机零件检查工具在国内市场上仍基本处于空白阶段。另一方面,现有设备产品质量的提高取决于检查工具行业的发展。以卡车为例。国产卡车的质量与国外卡车的质量之间存在很大差距。在外观设计,安全性和舒适性方面存在差距。造成这种差距的原因是,除了缺乏对某些核心生产技术的掌握之外,国内卡车制造商还很少使用汽车检测工具,这使得难以控制家用卡车生产的精度。随着国内检测工具应用的不断扩大,我国的卡车等设备市场也将更广泛地使用检测工具来测试组件装配的精度,这将有助于提高我国设备制造产品的质量,并带来检查工具行业存在巨大的市场机会。从国家政策的角度来看,2015年5月宣布的“中国制造2025”计划明确定义了成为制造业强国的目标。 2016年8月发布的《装备制造业标准化和质量提升计划》主要是为了与“中国制造2025”联系起来,该计划指出,到2020年,工业基础,智能制造,绿色制造的标准体系,等基本完成,加快质量安全标准与国际接轨,增强中国制造业的国际影响力。

可以看出,质量和安全标准是决定中国制造国际影响力的重要因素之一,检验工具是质量控制必不可少的测试工具。未来,上述飞机制造业和高端装备制造业将逐步从国外进口向国内企业自主生产转变。为了达到质量标准,检验工具将是制造企业不可缺少的投资。因此,检查工具是汽车等高端精密制造行业发展的基石,在飞机制造,汽车发动机制造和军事装备制造等精密制造领域的应用中仍有巨大的发展空间。检测工具行业为中国的质量革命做出了贡献。在汽车检查工具方面,无论是新车型的出现还是旧车型的升级,都离不开汽车检查工具。随着汽车工业的发展,新车型的开发周期将大大缩短。消费者对汽车的需求更加多样化和个性化,促进了汽车替代的加速。面对中国庞大的汽车市场需求以及不断增长的汽车装配技术和零件生产技术,未来汽车检具,世界汽车制造商将继续在中国增加新的汽车生产线,并提高汽车检测工具的市场容量行业将继续扩大。在检查工具的其他应用领域中,“中国制造”的概念逐渐普及,以政府工作报告倡导的“工艺精神”为内在动力,制造业全面开展了质量改进行动。促进遵守国际先进标准。因此,随着制造业质量要求的不断提高,检验工具行业的未来发展空间很大。

随着我国汽车工业的发展,车型升级的速度越来越快,开发周期大大缩短。作为控制零件尺寸的检查工具,尤其是装配检查工具,需要缩短其开发周期。

尽管每个检查工具公司都有一个用于检查工具的标准零件库,这为设计人员提供了便利,但它仍然不能跟上检查工具的开发节奏,特别是对于一些紧急项目而言,这无法缩短设计周期,节省制造成本。

现在提出了新的设计思路。在对检查夹具零件进行标准化的基础上,提出了对类似汽车零件分类的检查夹具的标准化设计理念,并在汽车外保险杠总成检查夹具中进行了创新性的应用。

一、检查工具概述

每辆车都由数千个零件组装而成。现代大规模生产的出现要求在装配过程中零件和组件的匹配必须满足设计要求(尺寸,功能)。 ,具有互换性,还应满足车辆性能和外观要求。

检查工具是用于测量和评估零件尺寸是否合格的专用设备。通过目视检查或借助千分表,传感器,卡尺和定位销,面差规和塞子将零件准确地定位在检查工具上。尺子等检查工具检查零件的孔位置,轮廓和外围,并且是专门制造的测量工具,可以满足特定的检查要求,并考虑到测量托架的功能。

二、检查工具的基本结构和标准零件

基本结构1

检查夹具通常根据几何尺寸和公差(GD&T)或定位点系统(RPS)或零件公差表(PCP)设计和制造。

根据零件的特性,一般包括三个模块

车身模块:通常是底板,支架,支撑,翻转板,滑动结构,线性导轨,基准和提升装置。

定位和夹紧模块:一个满足3-2-1原理(约束零件有六个空间自由度),非刚性零件的辅助基准和夹紧结构的定位系统。

测量模块:检测块,模拟块,测量引脚,卡板,EDC(电子数据采集设备),百分表,传感器。

检查夹具标准2

为了加快设计进度,降低制造成本并缩短制造周期,每个检查工具供应商都采用自己公司开发的标准零件或从市场中借用,并建立标准零件库以方便使用设计,提高设计效率并减少设计错误。

检查工具的标准零件主要包括:底板,销钉,哈弗结构件,直通量规,夹具,直线导轨,伸缩线,基准块,I型托架,L型托架,挡板等。 ,其中SAICGM(SAIC GM)是公司发布的检验工具的标准零件。

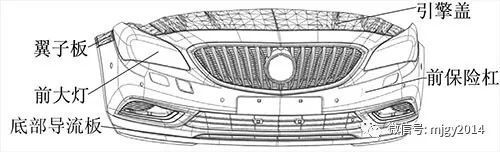

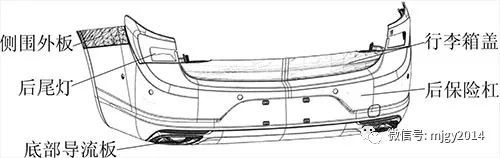

三、保险杠外部零件的特征

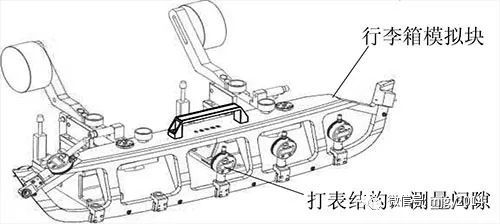

汽车外部零件始终是前后保险杠的示例。与前保险杠匹配的零件有:引擎盖,前大灯,挡泥板,下扰流板或用于安装钣金的塑料支架;和后保险杠匹配的零件是:行李箱盖,后尾灯,侧壁外面板,下部导流板或用于安装金属板的塑料支架,如图1和图2所示。

图1汽车前保险杠总成的外部组件

图2汽车后保险杠总成的外部组件

这些相对简单的匹配关系是保险杠总成检查工具设计的切入点,即匹配区域的相似性为保险杠检查工具的标准化提供了可行性。随着新车型的发展加速,面向家庭的Facebook成为OEM的主流设计,尤其是前后保险杠总成,这也为检查夹具设计的标准化奠定了良好的基础。

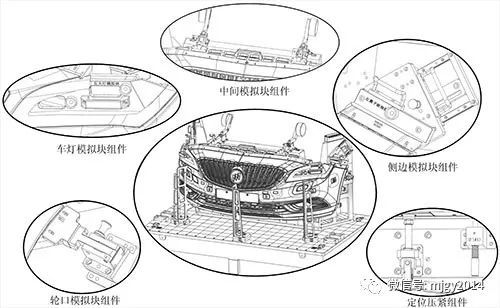

四、前后保险杠组件检查工具

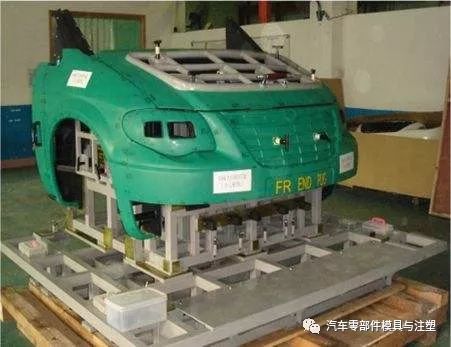

根据保险杠的结构特征,结合图纸和车身设计公差规格(DTS)要求,将前后保险杠总成检查工具的基本结构(见图3))分为五个模块

图3保险杠组件检查工具的五个模块

前保险杠检查工具:发动机罩仿真块,前灯仿真块,挡泥板,定位紧固,轮孔仿真块;后保险杠检查工具:后备箱盖模拟块,后尾灯模拟块,侧壁,定位和紧固,轮孔模拟块及其模块已标准化。

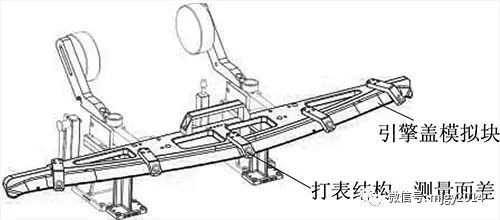

中间模拟块组件1的标准化

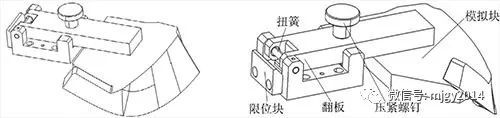

中间模拟块组件的标准适用于前保险杠匹配的引擎盖或后保险杠匹配的后备箱盖模拟块,具有翻转结构设计,并且塑料塞尺用于整个模拟块(SAICGM和测量块是可互换的)测量发动机罩与前保险杠之间的距离或后备箱盖与后保险杠之间的距离,同时通过设置仪表点(根据产品测量计划的位置)以方便数据测量收集并计算是否满足尺寸要求。如图4所示。

(a)检查发动机罩总成的固定装置结构

(b)检查行李箱盖总成的固定装置结构

图4检查发动机盖和行李箱盖组件的固定装置结构

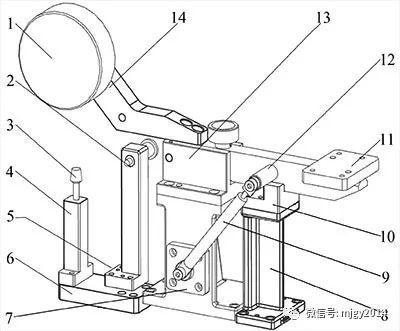

图5翻转结构的基本组成部分

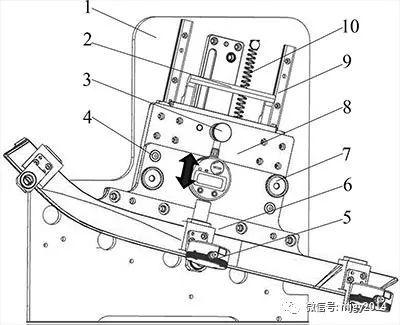

1.配重2.限位钉3.阻尼柱4.阻尼座5.限位6.垫板7.气弹簧座8.I型支架9.气弹簧10.限位座1 1.襟翼臂1 2.气弹簧座1 3.襟翼组件1 4.配重臂

基本机制如图5所示。在设计机制时可以使用模块化设计,但是针对不同产品更新了仿真模块,并调整了仪表位置和配重的重量。其他不需要重新设计。设计二维工程图时,无需复制图片。

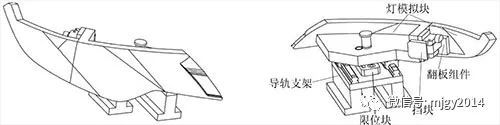

汽车照明模拟模块组件的标准化2

车灯模拟模块组件的标准化设计用于前灯和后尾灯模拟模块。主要标准结构如下:

01

水平导轨+翻转结构(见图6)

图6在组装检查工具上的灯泡模块组装的结构模式1

通常在保险杠的仰角较大时,通过导轨将模拟块移至理论位置以实现测量功能;

02

插入式结构(见图7)

图7组装检查工具的灯模块组装的第二种结构

通过定位销和导柱以及导套之间的定位来实现测量功能,通常用于具有仰角的保险杠;

03

翻转结构(见图8)

图8组装检查工具上的灯泡模块组装的结构模式三

合上翻转臂并拧紧螺丝以实现测量功能;松开螺钉并打开翻转臂,以实现模拟量块的非测量状态。扭簧可以平衡模拟量块的质量,防止模拟量块在翻转时受到冲击而不会影响尺寸,同时减小翻转力,符合人体工程学上的便利性。

侧面仿真块组件标准化3

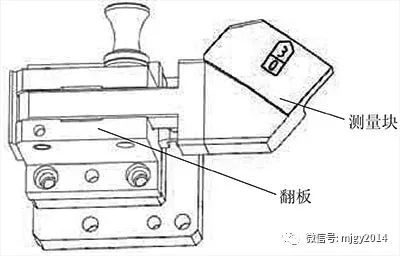

通过将导轨滑至理论位置,旋钮柱塞自动进入限位套进行定位,以实现模拟量块的精确定位(工作状态);拉出旋钮柱塞并在拉伸弹簧的作用下向上滑动至另一种理论。在该位置,旋钮柱塞自动进入限位套进行定位,以确保模拟量块不会由于自身重量而滑落(非工作状态),如图9所示。

图9检查侧面模拟块组件的夹具结构

1.支架2.手柄3.旋钮柱塞4.导向销导向套5.手表盖6.测量块7.压缩螺钉8.安装板9.导轨10.拉伸弹簧

工作状态与非工作状态之间的距离设计为120mm,目的是方便零件的拆卸和组装。对于不同的保险杠,通常在该区域中替换不同的测量块或模拟块。考虑到模拟块在相邻前灯处的运动,它们之间没有顺序。导轨的移动方向可以调整,但基本结构保持不变。

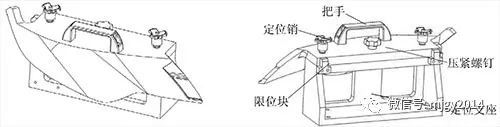

轮孔模拟模块组件的标准化4

图10检查轮孔模拟块组件的夹具结构

使用时,将挡板向下翻,并插入定位销以实现模拟块的定位;如图10所示,拉出定位销并转动挡板,使其不起作用。该组件的功能是监视产品的长度方向是否满足图纸要求。

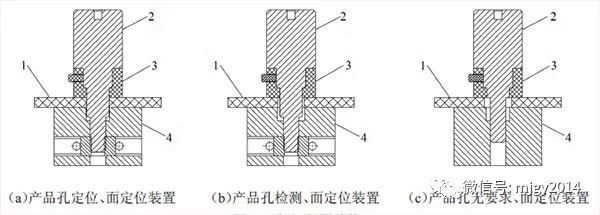

定位和紧固装置结构的标准化5

01

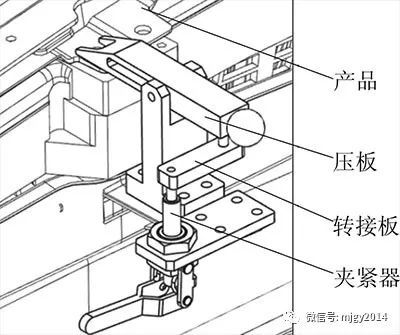

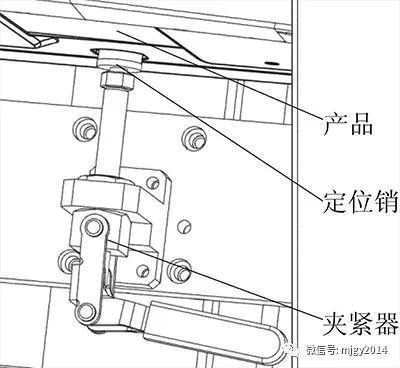

水平夹紧钳

图11夹具的水平夹紧结构

在先测量图纸所需的定位孔然后进行定位时,如果客户不同意模拟产品的加载和压实,通常采用图11所示的结构。保险杠安装在检查工具上,沿X方向推动压板,夹具通过转接板和压板将产品压紧。

02

带夹具的垂直压缩

保险杠底部的空气导流板比较低,装载时吊起车身,并用扭矩枪从下方夹紧产品。然而,不可能将起重产品夹紧在检查工具上,并且通常不方便用手扭转定位销。因此,将定位销连接到夹具上,然后将头部插入定位座中以进行导向,并且在导向销向上移动过程中对产品进行定位。端面会压缩产品。这种结构适合在保险杠底部定位或测量偏转器(请参见图1 2)。

图12夹具的垂直夹紧结构

03

螺丝压缩锁

紧固螺钉通常分为三部分:一端是螺纹,中间是导向,第三部分是带有尼龙垫圈的定位或测量部件(目的是在按压产品时不损坏产品) 。工作时,螺丝起着紧固产品的作用,导向装置确保产品,定位或测量部件的中心位置符合图纸要求。

图13螺丝固定结构

1.产品2.锁定螺丝3.尼龙垫圈4.定位块

此结构适用于前保险杠的仰角,轮毂口,尾灯下的定位和测量(请参见图1 3),它可以模拟实际的装载情况。

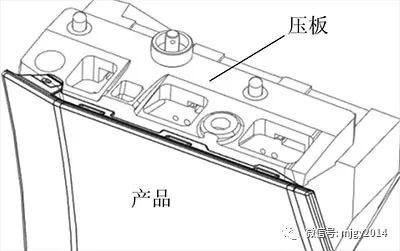

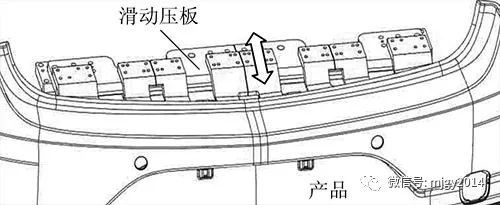

04

压板

在设计检查工具时,请务必考虑三坐标测量支架的功能,因为客户要求在早期开发期间提交三维测量报告,而不是手动测量报告,因此压力很大。检测工具上还设计有压板来压缩产品,方便进行三坐标测量。一种方式是压板装有导套,导柱固定在安装座上与之配合,压板在弹簧的作用下上下浮动,产品被压缩或释放。拧紧或松开压紧螺母。

(a)上下移动压板

(b)前后滑动压力板

图14压板组件的结构

在正常情况下,在工作状态下,压制表面和产品表面的干涉0.为1mm以确保完全压缩(见图14(a));另一种方式是通过滑动将压板安装在滑道上。滑道实现了产品的压紧或释放,便于产品的拆装。在正常情况下,在工作状态下,压紧表面模拟塑料支撑表面(见图14(b))。

当前,检查工具零部件的标准化进展良好。在SAICGM的大力推动下,检验公司积极响应,并根据自身特点建立了自己的标准零件库。但是,检验工具设计的标准化仍处于起步阶段,等待检验工具同事的共同努力,将来,检验工具的自动安装和测量,灵活性,模块化(机电),无线传输,红外非接触式