检查夹具设计-汽车行业

检查工具设计与制造的逻辑与原理

在汽车工业中,模具,固定装置和检查工具是汽车工业中的三大核心设备。良好的合模检查设计将降低成本,缩短开发周期并减轻调试人员的压力。

可以肯定的是,在阅读本文之前,您已经阅读了许多检查工具标准,例如“大众检查工具标准”和“通用电动机检查工具标准”。因为您和Wuxiu都已经看过这些标准,这是许多流行的检查工具知识,所以在此不再赘述。

今天,我们站在高于检查工具的位置上,以分析检查工具的设计逻辑和原理。在这里,我们不仅讨论如何设计检查工具,而且还讨论了检查工具前后的产品和工具的相关性。

作为一种测量设备,检查工具的主要功能是检测零件的变化。

但是检查工具是如何制造和设计的?

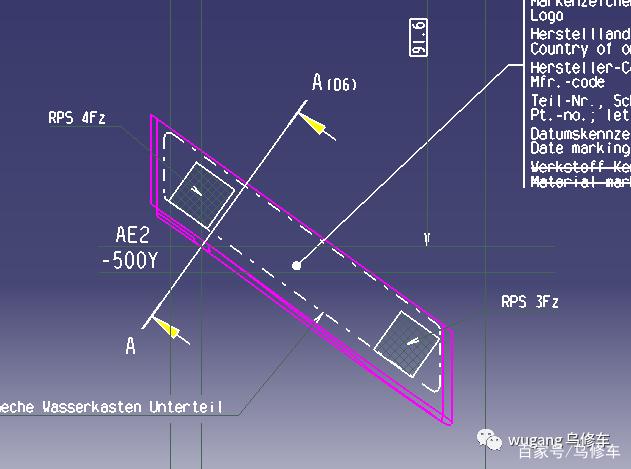

许多公司的量具设计手册中都有这样一句话:量具的坐标系基于图形的RPS坐标系。其他描述了许多周围设施的要求,例如检查块,车身坐标系线等。

检查工具设计中通常考虑的要素是:

零件与其他零件之间的匹配关系(下一个过程或最终装配顺序)。零件本身的变化。零件的结构特征。零件工具的定位和夹紧关系。检查工具的设计不仅来自图纸。在获得RPS点后,零件的3D模型可以偏移3或5 mm,这是一个综合考虑。

在许多情况下,有时会根据其自身零件的形状来模仿许多检查工具来模仿装配后的状态。大多数检查工具的设计,制造和使用都没有问题。但是有些零件是特殊的,产品人员的坐标系分配不合理,检查工具设计者没有考虑综合使用要求,质量人员不了解检查工具的坚固性检查,导致连续报告公差和零件尺寸的不断调整,这浪费了大量的精力和成本;也许;这类问题已被许多问题所掩盖,并且可能没有引起注意。

在这个爆炸性增长的时代,大量需求增加了,导致行业人员迅速增加,导致行业水平参差不齐;专业的分工加剧了整个制造链的脱节,现在越来越多的图纸质量变化太低;而且许多工程师无法理解整个过程要求,只能阅读图纸,从而导致检查工具的设计和制造出现错误。

在检查工具设计之前,获得图纸时,我们需要考虑:

1、零件的精度要求

零件需要高精度,中精度还是低精度,请区分结构零件和从属零件

很多时候,设计图纸时,设计人员没有考虑工艺,而是直接从3D模型中生成2D图纸,根据精度标准设置精度要求,然后在不注意图纸的情况下完成图纸产品本身。整顿生产链的属性和要求。结果,零件被高精度地标记,并且零件经常不合格,但是在装载上没有问题。或者,零件必须是精确的,但是在高精度的关键区域不应有任何要求,从而导致生产过程的持续不稳定。

2、零件本身的变化特征

零件的变化特性主要来自定位精度的变化,组之间材料性能的差异以及模具设备的退化,从而导致零件的变化。

注意自身变化的特征,这有利于模具,固定装置和检查工具的基准设计;在乌兹别克斯坦某些客户接触的零件中,那些封闭的零件被变化的表面围绕着,但是建立了基准。在周围的变化表面上,参考区域和变化区域不能构成相对关系,并且检验工具是直接无效的(幸运的是,该部分是低精度的部分检具设计,已经过去了很多年)。

3、零件的结构特征

零件的主要结构特征包括基准的设置,基准是在边线还是在曲面上设计的,以及坐标系的角度关系。结构特征通常由零件的装配属性和设计关系确定。但是,优秀的设计师在设计零件时会考虑整个生产链。如果发现定位系统不合理,则将调整零件结构。

4、不需要将线性标记零件的参考系统下的零件(参考系统)转换为3-2-1的特征。

根据乌兹别克斯坦多年的汽车维修经验,建议在线性标签下将其转换为3-2-1;

优点1,分配坐标系控制关系,可以阐明定位和检测关系;

优势2,减少基准测试的错误,检查

优点3,统一模具检查和夹紧的关系。例如,夹具将仅控制尽可能少的点,并且检查夹具将不会转换为3-2-1。固定装置和检查固定装置的整体性将成问题,并且固定装置的调整将很困难。的。

您是否已经了解检查工具的基本设计逻辑,以下是一些帮助您了解上模描述的案例。

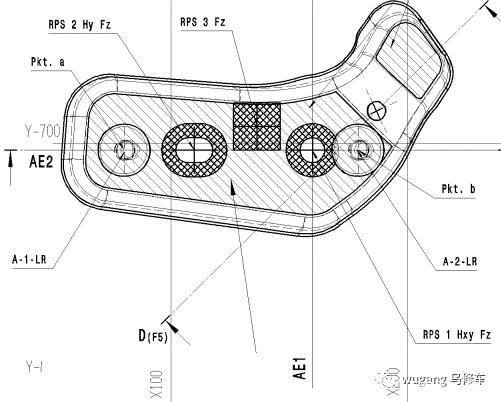

案例1.前盖铰链零件图

请检查其RPS点设置,您可以找到:

第一个孔控制XYZ的三个方向,第二个孔控制XZ的两个方向,一个面控制Z方向。

请注意图形上的坐标系。两个孔之间的距离在X方向上,并且两个孔在X方向上具有固定的距离。该距离与零件本身的坐标形成一个闭环。如果两个孔之间的距离为A,则小误差将对零件的整改系统造成重大影响,从而导致测量不准确和严重的Y轴误差。

如果是大尺寸零件,零件和工具会受到热胀冷缩的影响,因此两个孔之间的距离必须改变,两个圆形孔的位置非常不利。

而且,由于第二个孔的定位销位置必须非常精确且调试非常精确,因此定位两个孔的方法也会增加制造和调试夹具的成本。以下基准方案仅需要一个调整方向。

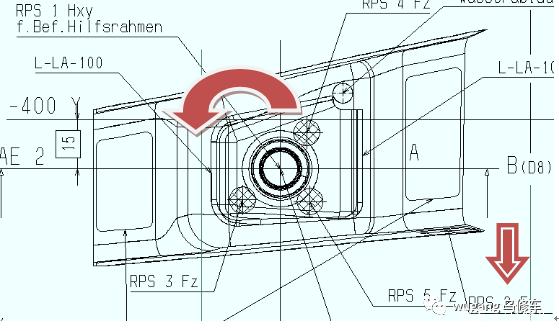

上图也是铰链加固板。这部分的RPS点设计是合理的。零件的第一个孔控制XYZ,第二个孔控制YZ。 X方向上的两个孔不形成闭环,仅需要位置公差。对部门的建立没有影响。

摘要:零件图中的RPS点可能存在一些问题。所有调试部件均不得盲目运行。必须分析零件定位点对零件测量的影响。

案例2.尾灯零件图

请检查RPS的位置,所有这些都在表面上,但是在表面上大约有3个RPS点存在反弹,因此很难在量规上进行测量和定位:

1:定位是平面,零件不一定是平面,所以定位容易不准确;

2:全部为表面定位。该表面只能在夹紧状态下定位。夹紧时很难进行定位,因此零件在定位过程中特别容易受挫,导致零件检测不准确。

在组装此零件的初始阶段,零件是通过零件的表面定位的,但是零件总是会因表面定位而受挫,这会导致小型装配的尺寸不稳定。最后,只改变了其他方法,发现了孔PKT。a定位,夹具上的第一个定位点已经成为一个孔,但是零件图的RPS点没有改变。

总结:RPS点一般来说,定位孔的定位要好于表面定位。如果发现零件的位置大部分是平坦的,则在装入检查工具时必须特别小心。

案例3.副车架安装支架的图纸

请检查零件图RPS2。 RPS2位于反弹表面。如果零件反弹,将导致零件绕RPS1旋转(请参见红色标记)。导致整个零件轮廓受挫,整个零件状态改变,并且零件无法控制。

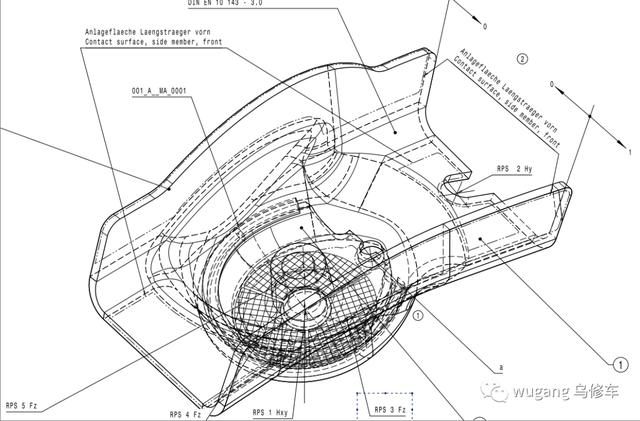

括号也一样。上面的RPS点设计是合理的。 RPS2控制Y方向。模具成型,测量时准确,不变,方便调试模具,测量零件变化。

摘要:零件的RPS点通常不在反弹表面上。如果在回弹表面上,则零件的模具调试将非常困难,并且无法通过测量获得零件的实际情况。

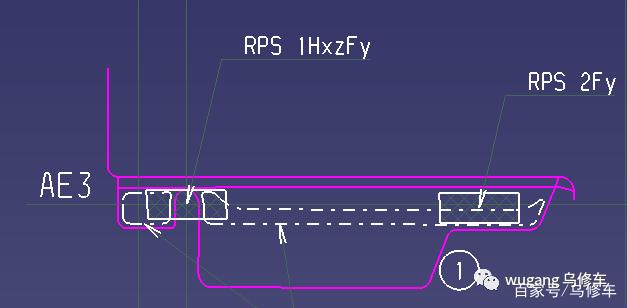

案例4.支架零件图

请检查Z方向RPS控制点。两个在平面上,另一个在垂直平面的半圆形孔上。但是,RPS和3RPS4的两个粘合表面相对较大,因此直接控制一个表面检具设计,RPS1的孔是多余的。如果孔在生产过程中掉落,则RPS1孔将抵靠RPS1定位销,从而导致RPS 3、 4点无法适合贴面。它直接反映出有缺陷的零件。另外,RPS半圆孔在翻边时很容易掉圆,一旦失去圆角,它也会碰到RPS1定位销。

摘要:小零件和小脸也可以控制一张脸。没有强制性的3-2-1要求,可分配给3点。

就是这样,如果您有任何疑问或建议,请记住与作者联系!