检查工具开发过程

检查工具开发过程

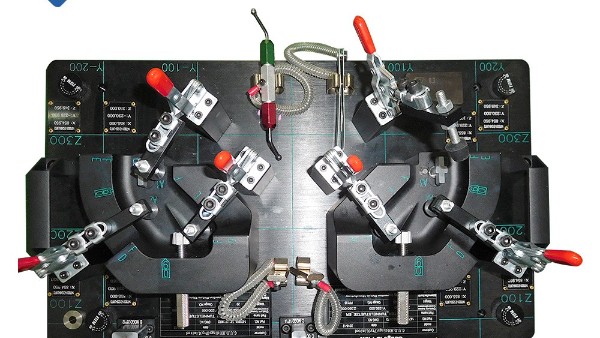

检查工具的定义:一种由工业生产企业专门控制产品各种机械尺寸的工具。它适用于批量生产的产品(例如汽车零件),以代替专业的测量工具(例如卡尺和塞子)。量规,位置检查工具等

车辆开发过程中检查工具的特定过程项:

1.发展启动会议

在产品TG0数据发布后的一周内,检查工具工程师(FDE)将组织尺寸工程师(DE),产品工程师(PE),质量管理工程师(SQE),车身中心质量工程师(QE) ),并与供应商举行新会议产品开发启动会议,在会议上阐明总体开发进度,审核要求和质量跟踪要求;在开发启动会议后的一周内,供应商将检查工具的开发时间表提交给FDE。2.量具设计和设计审查产品TG2数据发布后,尺寸工程师(DE)完成GD&T工程图并将其提供给量具工程师(FDE);产品工程师(PE)向量具工程师(FDE)提供产品3D数据和产品2D工程图;检验工具工程师(FDE)向供应商发布GD&T工程图,产品3D数据和产品2D工程图;供应商根据SOR要求和GD&T图纸,产品3D数据和产品2D图纸进行检查工具的设计和开发;供应商提供检查工具计划,然后检查工具工程师(FDE)组织英寸工程师(DE),产品工程师(PE),质量部门工程师(SQE)和身体中心质量工程师(QE)进行检查检验工具设计审查;检查夹具的设计,设计输出包括检查夹具总成的数字模型智能检具,总成的二维图和各部件的二维图,量规设计表;检查夹具工程师(FDE)组织规模工程师(DE),产品工程师(PE),质量工程师(SQE),车身中心质量工程师(QE)审核供应商的检查工具设计数据。通过审核后智能检具,将对检验工具图纸进行签名,并签署检验工具A表格。3.检验夹具的制造和制造审查的供应商应根据由审查签字人填写的检验夹具的图纸制作检验夹具;检验夹具完成后,供应商应负责完成检验夹具的CMM测量;供应商正在完成检验夹具的制造,并且在测量后,对检验工具的制造表格B进行自我检查,并将其提交制造审查;检查工具工程师(FDE)组织英寸工程师(DE),产品工程师(PE),质量工程师(SQE),[k4]2.3. 5车身中心的质量工程师(QE)对以下产品进行制造审查:检查工具,并在通过审核后完成表格B的签名。4.检验工具的接受性如果SOR中规定,供应商应向OEM提供检验工具以进行进货检验,则供应商应制造2套检验工具,供应商保留1套,另一套提供给SQE 向主机厂提供检验工具时,应包括检验工具数字模型,全套图纸,检验工具CMM测试报告,检验工具手册和检验工具A \ B表;采购中心SQE负责在工厂外接收购买零件的检验工具和辅助文件,并负责重新测试供应商的检验工具。测量标准应与检查工具供应商的CMM测量标准相一致;车身中心QE负责接收工厂自制零件的检查工具和辅助文件,并负责重新测试供应商的检查工具。测量标准应与检查工具供应商的CMM测量标准一致。5.如果由于产品设计变更而使检查工具的变更与检查工具的变更有关,则应再次执行检查工具开发工作流程。

检查工具是汽车零件开发中必不可少的。检查工具是测试零件是否合格的标准,也是确保整车质量的关键。

本文摘自微信公众号汽车设计联盟