检查工具的设计和轮廓度的检测方法

常规检查工具取决于检查工具的检查部分(包括检查轮廓和通过规则)是否与被测元件的边缘接触,以确定被测元件是否合格,并且轮廓仅控制表面特征。在许多情况下,使用量规来检测轮廓已成为可能。今天我们正在讨论三种情况。

1.个人资料(无参考)

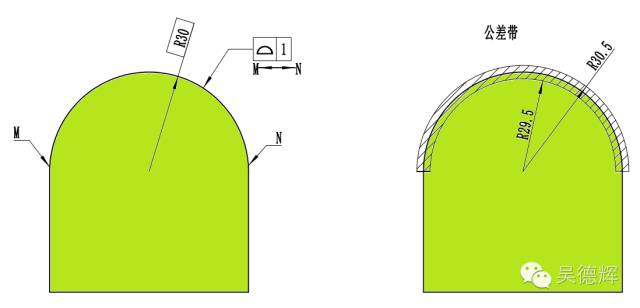

首先让我们看一下没有基准的以下轮廓,然后看看其量规是如何设计的。

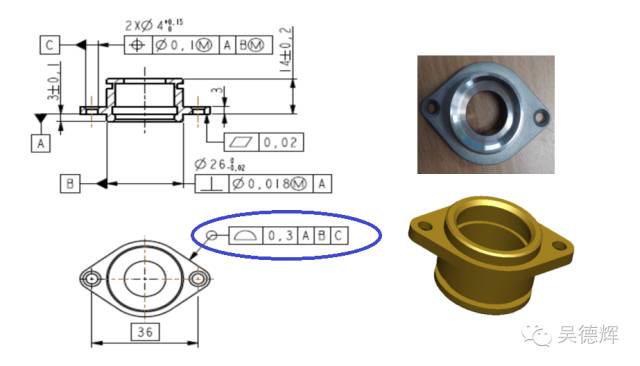

图1

图1的左图是钣金零件,弧形部分由无参考的轮廓定义,图1的右图的剖面线部分是轮廓的公差带。轮廓表达的要求是,只要实际零件的表面轮廓可以落在R29.5和R30.5的弧之间的区域内,零件表面的轮廓就合格。

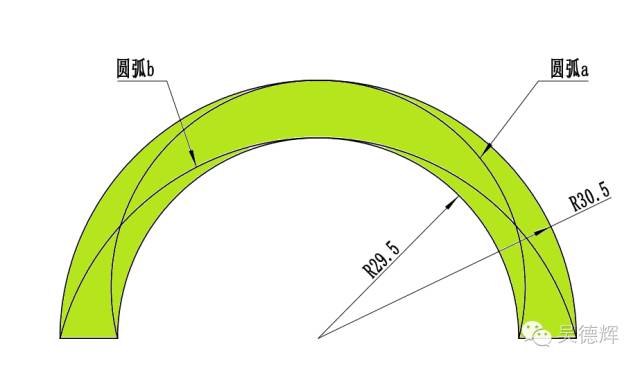

一个同事问我,在有限的条件下,我们不能使用CMM来检查轮廓,只要圆弧的半径在29.5到3 [k4之间],就可以直接测量轮廓半径] 5及时,零件合格了吗?我们不讨论圆弧的圆度是否满足要求(此处轮廓的概念与圆柱度的概念相同),就半径而言,此操作方法也不正确,因为半径为29.5在30.5和30.5之间的区域中,可能存在半径小于29.5或大于30.5的弧,如下图所示:

图2

如图2所示,圆弧b的半径必须大于R30.5,而圆弧a的半径必须小于29.5,但它们都可以落在轮廓公差带内内部,符合图纸要求。

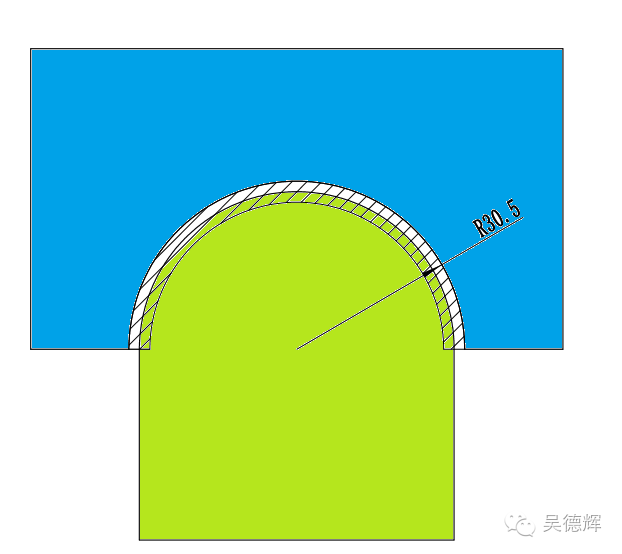

根据图1中的公差带,我们可以制作一个轮廓检查工具,然后使用限位计对其进行检查。该轮廓检查工具必须制成公差带的外边界,即半径为R30.5的圆弧,如下图所示:

图3

如图3所示,蓝色是检查工具的一部分,圆弧半径为30.5。理论上,当实际零件轮廓和检查工具的理想轮廓的最大值最小时,如果实际如果轮廓上的任何点与检查工具的轮廓之间的距离大于1,则零件不合格,否则小于1。

在实际操作中,我们以实际零件检查夹具的轮廓,然后自由摆动零件。只要找到位置,就不能将直径为1的停车规插入被测轮廓上的任何位置。继续,然后零件合格。

当然,这种检测方法更适合壁较薄的零件。像所有停止规则一样,存在一个缺点,即如果停止规则无法达到容忍度,则无法检测到它。

2.参考资料(人民币)

让我们看一下下面的图片:

图4

基于与之前相同的逻辑,我们仅考虑公差带的边界。在实际操作过程中,为了保证限位规的强度,通常将理论轮廓与材料偏移3mm后形成的轮廓作为量规的检测轮廓。

从公差带的分布可以看出,公差带是由理论轮廓内外的每个偏移0.15形成的区域,并且由于量规轮廓与理论轮廓之间的距离为3,检查轮廓和公差带在边界外(材料外部)的距离为3-0.15 = 2. 85。在2. 85的区间内不应有任何内容,因此使用2. 85的一般规则。检查工具的检查轮廓与公差带的内部(材料内部)边界之间的距离为3+0.15 =3.15。在3.15的间隔内,必须有材料,因此请使用3.15的非调节测试。如下图所示:

图5

检查工具由定位部分和检测部分组成。由于此处的B基准和C基准使用RMB,因此B基准的定位孔应使用锥形孔以匹配弹簧,而作为C基准的两个定位销使用两个锥形销以匹配弹簧。安装该零件时到达检查工具后,零件的6个自由度都受到限制。按下零件后的操作方法是使用2. 85量规将其放入零件的测量轮廓与检查工具的检测轮廓之间的凹槽中,并刮出一个圆。如果可以顺利刮擦,则表示零件的实际轮廓。不要超出公差带的外边界(不要太大)。同样,使用3.15量规刮擦凹槽的圆检具设计,并且量规不能掉入凹槽中。如果它没有掉进凹槽中,则意味着零件的实际轮廓不会超出公差带的内边界(不要太小)。

全面通过和停止仪表测量结果。如果满足通过和停车规,则零件的轮廓合格。

3.带有M圆(MMB)的轮廓参考带

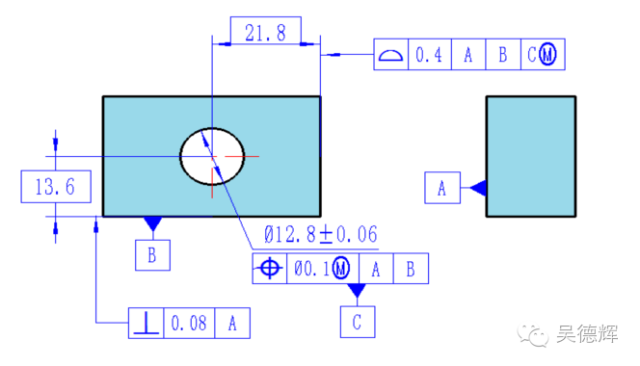

如果参考具有M圆,则对于量具设计工程师而言,这容易得多,因为可以将相应的定位特征制成固定尺寸。参见下图:

图6

请参见图6。由于参考C带有M圆,因此检查工具上的相应定位销(实际参考仿真体)为固定值。多少钱?我已经在上一篇文章中讨论过了。在ABC基准系统中,具有M圆(即,量规上的相应定位销)的基准C基准模拟体的尺寸是相对于其前面基准(AB)的最大实际效果。大小(MMVB)检具设计,从与位置要求相对应的孔径1 2. 8,我们可以得到MMVB = 1 2. 8-0.06-0.1 = 1 2. 64,它对应于C定位销的直径为1 2. 64。检查夹具的设计如下图所示:

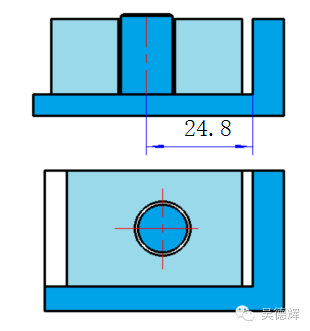

图7

检查工具上的检查轮廓是一个垂直于A和B的平面,与C的距离(定位销轴)为24.8,通过量规的大小为3-0.2 = 2. 8,停止规则的大小为3+0.2 =3.2。

图8

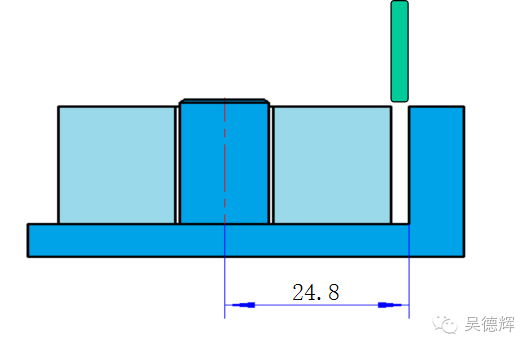

在使用检查工具进行测试的过程中,零件必须首先完全适合参考表面A,然后转到B,通过定位销A,最后使用通过停止规则。

需要注意的是检测方法,因为在参考元素和参考模拟体之间存在间隙,即在定位销1 2. 64与实际孔1 [之间存在间隙。 2. 8,则零件在检查工具中。上下运动的自由度不受限制(或不受限制在一定范围内),并且这种运动是完全合法的。这很可能导致我们的一般规则失败,或者阻止规则的发生,那么我们应该怎么做?

在这里,我们首先讨论基准加M圈的游戏规则。我们说基准加M圆表示如果基准元素(实际基准孔的大小)距离MMB较远,我们的测量元素可能会获得额外的补偿,这意味着零件的实际测量元素可能会超出容差框中的值。

让我们对基准+ M圈的性质有更深入的了解。当基准孔较大时,我们允许被测元素超出公差范围。根本原因是我们确保在时不违反基准MMB空间,您可以将零件的测量元素“拉”到公差带中。这种“拉动”过程反映了实际组装中允许的情况。 (如果定位销和夹具上的定位孔之间有间隙,我们可以使用该间隙)

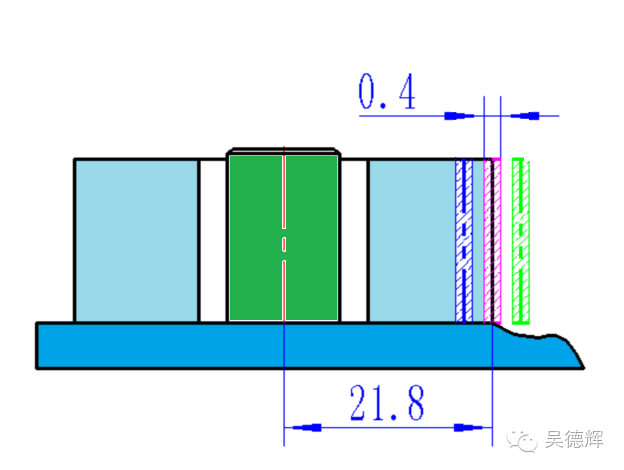

图9

如图9所示,当实际参考孔C最大化时,即使在绿色公差带或蓝色公差带内,我们的实际测量轮廓也可能远离2 1. 8,请远离从粉红色区域开始,但可以接受。因为在检查过程中,我们可以左右移动零件(在定位销和参考孔之间的间隙内),然后将实际测量的元素“拉”入粉红色公差区域。

回到我们的实际操作。当将这样的零件放在检查工具上时,我们可以在定位销和基准孔之间的间隙内任意移动,同时确保牢固地连接A和牢固地连接B。对于这一部分,只要我们找到一个使测量的轮廓通过和停止的位置,轮廓便是合格的!

当然,这要求我们的检查员要有耐心,并仔细调整零件和检查工具之间的位置关系,以确保不会出现错误判断。

需要指出的是,它不适用于测量类型的检查工具(例如,如果您打算使用间隙尺测量实际轮廓值)。在移动零件的过程中,如果由间隙尺测量的最大间隙小于3.4,则只能指示轮廓合格,并且该值不能用于SPC控制。因为它不是实际轮廓的实际值(实际轮廓的值是将C制成锥形销时测得的值)。

摘要:

本文简要介绍了如何使用量规来检测轮廓。对于无参考的轮廓,使用最大的MMC轮廓(即将检查工具的检测轮廓制成公差带的外边界)和实际轮廓,然后使用量规进行检测,只要可以找到一个位置,以使实际零件轮廓为每一个。停止规则的所有零件都可以停止,并且轮廓是合格的。如果它是带有参考的轮廓,则可以直接通过通行规进行测试。但是,如果参考带具有M圈,则意味着我们允许零件在检查工具上小范围内移动。在运动过程中,只要我们能找到一个位置以确保被测轮廓的每个点都与走刀相符,就不会使轮廓合格。