汽车检查工具的设计和制造检查工具的组装(第1部分)

汽车检查工具的组装

汽车检验工具的组装是根据技术要求和检验工具的结构特点,将安装,装配,定位,连接和固定满足设计要求的独立零件或标准零件固定为零部件。的图纸。所有零件都连接或固定在一起,形成汽车检查工具的过程。此时,汽车检查工具具备进行三坐标精度验证的条件。

将检查工具的零件组装成零件,零件并最终成为汽车检查工具的过程成为汽车检查工具的装配,零件组装和总装。

在组装过程中,必须确保组合零件的匹配精度和相关零件之间的位置精度。对于具有相对运动的零件,还必须确保它们之间运动的准确性。汽车检验工具的装配精度和质量直接或间接影响后期三坐标调试的效率,人工成本和正常使用。因此,汽车检查工具的组装是检查工具制造过程的重要组成部分。

汽车检查工具的装配技术要求

检查夹具装配的技术要求,主要包括检查夹具的外观,安装尺寸和整体装配精度。

检查工具的外观要求

1)检验工具零件未经处理的表面没有诸如氧化皮,锈蚀,缺肉,水泡,收缩等缺陷。

2)对检查工具零件的表面刀图案的要求是一致且有序的,并且表面粗糙度是根据图纸标准进行的

3)最好通过机械倒角对检查工具的所有零件进行倒角(除非无法进行特殊处理)。对于同一批零件的相同尺寸的倒角和倒圆,请参考IT14;此外,量具的外观具有1X45度的锐角。

4)对于复杂的检查工具,有很多部分。组装的零件必须带有钢印或机械自动印刷标记(气动标记或激光雕刻)。通常,零件的非工作表面具有明显的零件号或组件号信息,便于装配人员识别,并避免错误安装或遗漏类似零件。

5)组装零件时必须使用铜棒,橡皮锤和其他柔软的材料工具,以免损坏零件。组装时的螺钉拧紧扭矩应严格按照图纸中规定的值进行,必要时必须进行一些精密的结构设计,在进行正式安装之前,请确保安装连接结构可靠。

6)在组装前后,量规支架的边缘,形状等上不应有明显的毛刺汽车检具,并且应钝化尖角,以防止操作人员在使用过程中刮伤身体。安装基准面应光滑,平整,无锈蚀,无损伤,表面加工缺陷明显等。所有螺钉的头部和圆柱销的端部不应高于安装平面,一般应低于1MM以下安装平面

1)检验工具各部分的材料,形状和尺寸加工精度,表面粗糙度,热处理等技术要求应符合图纸的设计要求。每个零件的工作表面均不得有裂纹和机械损伤等缺陷

2)考虑到安全性和外观因素,检查工具从工作台伸出,暴露的活动部件和管道应盖上防护罩。

安装尺寸要求

1)检查工具组装精度要求

定位装置必须确保准确可靠的定位。组装后,检查工具必须确保检查工具零件的相对精度。零件的配合应满足指定的水平要求,并且间隙应均匀

检查工具的组装精度通常由设计人员根据检查工具的技术要求,批量大小等因素确定,主要包括以下几个方面:

1)位置精度,主要是每个检测孔,定位孔和基准的位置

2)运动精度,主要是线性运动精度,圆周运动精度和传输精度等,例如检测销和导向套运动的柔韧性等。

3)配合精度,主要是指相互配合的零件之间的配合关系是否满足技术要求

4)接触精度主要是比赛前开口部分和CUBing部分接触状态的一致性

汽车检查工具总成的工作内容

为了确保有效的组装工作,通常以汽车检查工具的基板为主体将检查工具分为几个组装单元。组装单元的划分可以确定各个级别的组装单元的组装顺序,从而构成汽车检查工具过程系统的组装。

检查工具的组装过程系统首先需要选择要组装的参考零件。参考零件可以是零件或下层装配单元。参考零件首先进入装配体,然后根据装配结构的具体情况,按照先下后上,先内后外,先难后先的规则确定其他零件或装配单元的装配顺序。容易,先沉重然后轻,首先要精确,然后是一般规则。

汽车检查工具的组装内容主要包括两个方面:一是按图纸要求分步进行总装,甚至加工零件的整体组装。第二个是组装过程中的部分校正或补充,例如匹配和修复等。

1)组装工作的基本内容

1.清洁

在组装之前,必须仔细清洁进入组件的特殊零件。清洁检查工具上的关键组件(例如轴承,密封件,紧密安装的零件等)尤为重要。目的是清除粘附在零件上的灰尘。 ,木屑,油渍,根据不同的条件,可以使用不同的方法,例如擦洗,浸洗等。

2.清理毛刺

没有倒角的零件未在图纸上特别指出,并且需要进一步清理毛刺。使用锉刀和刮刀将零件的锋利零件变钝。

3.连接

在组装过程中存在大量连接。连接包括可拆卸连接和不可拆卸连接。常用的可拆卸连接包括螺纹连接,键连接和插针连接。不可拆卸的连接通常包括焊接,铆接和立交桥。多余的连接等

4校准,调整和配置

校准是指对产品中相关零件的相对位置进行对准,调平和相应的调整。它通常用于产品的组装和大型检查工具的基本零件的组装。

调整是在机械组装过程中对相关零件的相互位置的特定调整,以及对移动对的间隙的调整,以确保移动零件的运动精度。例如轴承间隙,导轨对间隙等。

匹配是指匹配的钻头,匹配的磨削,匹配的铰链等。这是装配过程中的一些附加钳工和机加工工作。配套钻头用于螺纹连接,配套铰链主要用于定位销孔加工,配套磨削主要用于动副的接合面。匹配通常与校正和调整结合在一起。

2)零件固定

固定检查工具零件

根据检查工具各部分的连接方式,主要有机械连接方式和化学连接方式

1)机械连接方法

紧固件方法

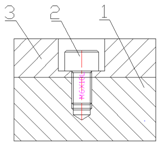

紧固件方法是将检查夹具的部件与紧固部件连接的方法。工艺简单,固定方便。常用的方法有螺栓紧固和斜块紧固,如图8-1所示,如图8-2所示。

1个支撑板2个螺栓3个支撑板

图8-1螺栓固定类型

2)推入方法

压入法是干涉零件之间常用的连接方法之一。 H7 / m6,H7 / n6或H7 / r6通常用于零件的定位和匹配。如图所示,它的特点是牢固的连接和易于拆卸和组装。 ,压入孔的精度高,加工成本高。

在组装过程中零件的加工误差会累积并影响零件的组装精度。因此,在加工条件允许的情况下汽车检具,应适当限制相关零件的加工误差,以使它们不超过组装精度的要求。可以随意使用合格的零件进行组装,并且无需任何调整和修理即可保证组装。

当装配精度很高时,通过提高零件的加工精度直接保证装配精度是不经济的,有时甚至是不可能的。当有许多影响装配精度的相关零件时,矛盾特别突出。此时,零件的公差通常会增大,以使其具有经济的精度。在组装过程中,对零件进行分组或调整和维修,以确保组装精度。